مزایا:

✅ تولید قطعات پیچیده با هندسه آزاد بدون نیاز به قالب

✅ خواص مکانیکی و استحکام بالای قطعات نهایی

✅ کاهش ضایعات مواد تا ۹۵٪ نسبت به ماشینکاری

✅ امکان ساخت قطعات با چند آلیاژ مختلف در یک فرآیند

✅ شخصیسازی انبوه محصولات با دقت میکرونی

✅ کاهش زمان تولید از هفتهها به ساعت

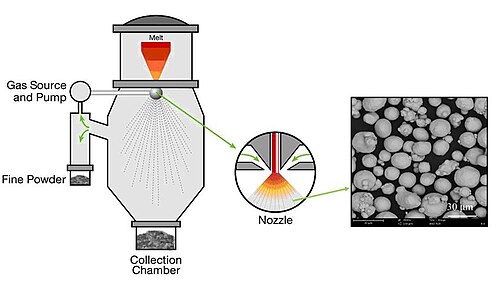

SLM (Selective Laser Melting) با لیزر فیبر با توان ۲۰۰ تا ۱۰۰۰ وات، پودر را کاملاً ذوب کرده و چگالی ۹۹.۹٪ ایجاد میکند. برای تیتانیوم Ti6Al4V و استیل ۳۱۶L کاربرد دارد. DMLS (Direct Metal Laser Sintering) مشابه SLM اما دمای پایینتر و چگالی ۹۵ تا ۹۹٪، مناسب اینکونل ۷۱۸ و مارجینگ استیل است. EBM (Electron Beam Melting) در خلا با پرتو الکترونی با انرژی بالاتر کار میکند و برای سوپرآلیاژهای کبالت-کروم کاربرد دارد. Binder Jetting با چسب پودر را بهم چسبانده و سپس سینتر میکند، سرعت بالا و هزینه پایینتر دارد.